Sizing and Selection

فرآیند Sizing and selection ( سایزینگ ) در شرکت توسعه و تولید شیرهای صنعتی رستا گروه

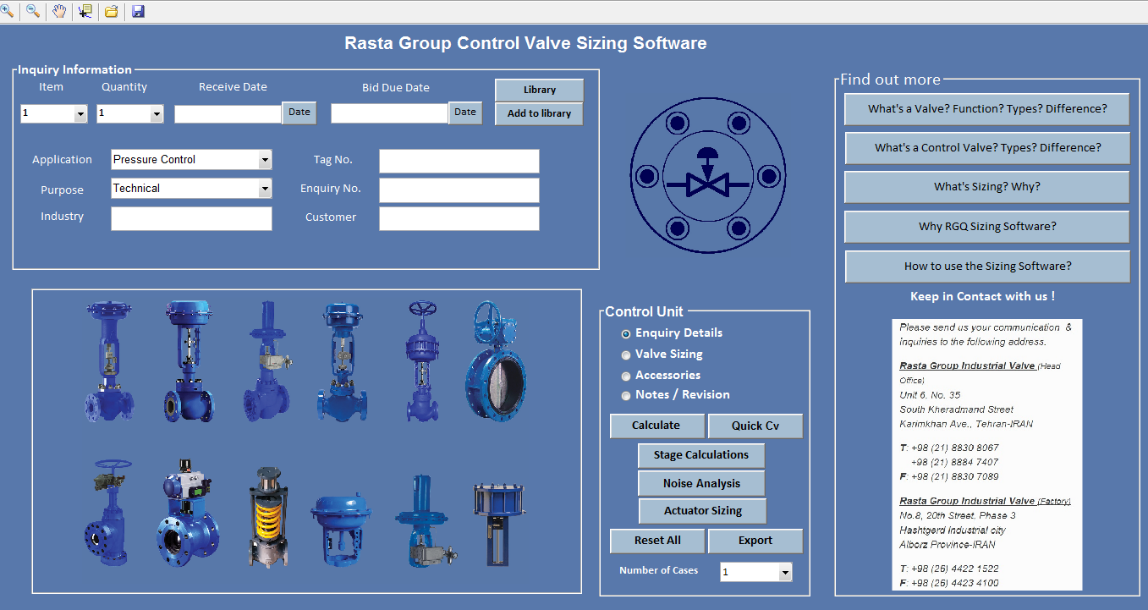

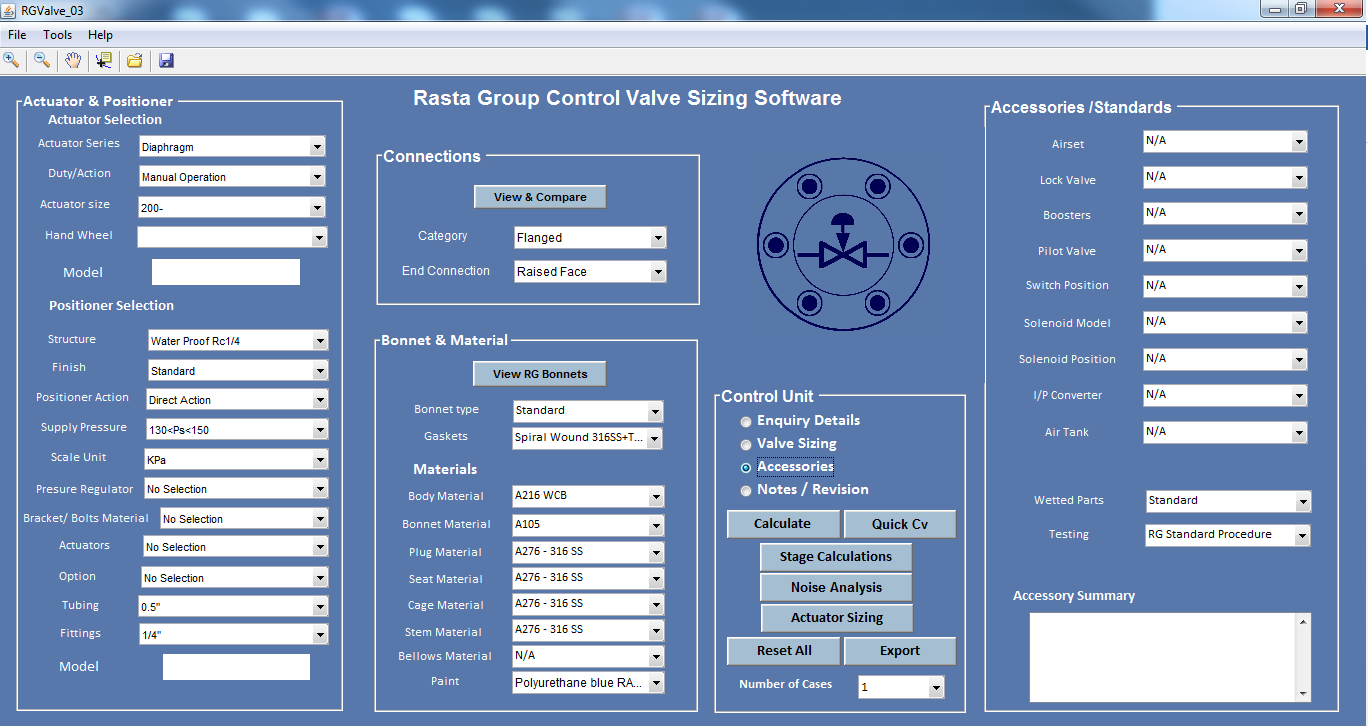

در شرکت توسعه و تولید شیرهای صنعتی رستا گروه از نرم افزار تولیدی این شرکت به عنوان اولین محصول گروه تحقیق و توسعه شرکت رستا گروه، به منظور انجام محاسبات مورد نیاز و تصمیم گیری در خصوص اندازه شیر کنترلی و تریم مناسب آن استفاده میگردد. این نرم افزار دارای چهار بخش اصلی 1) Enquiry Details 2) Valve Sizing 3) Accessories 4) Notes / Revision است که در این مقاله به بیان ویژگیهای هر کدام از بخشهای ذکر شده پرداخته خواهد شد.

- Enquiry Details

تصویر 1 محیط نرم افزار رستا گروه در بخش Enquiry Details را نشان میدهد. در این بخش اطلاعات مربوط به پروژه و شیر کنترلی از قبیل شماره درخواست (Enquiry No.)، شماره شناسایی شیر کنترلی (Tag No.)، نام مشتری و پروژه وارد میگردد.

شکل 1 – تصویر بخش Enquiry Details در نرم افزار sizing شرکت توسعه و تولید شیرهای صنعتی رستا گروه

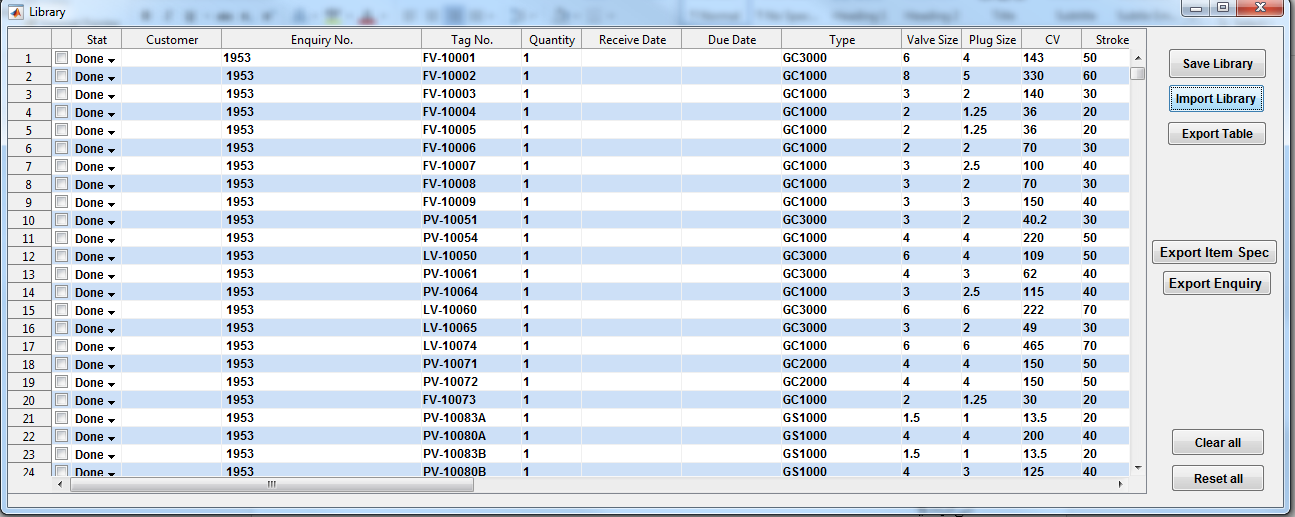

شکل 2 – ذخیره اطلاعات شیرهای کنترلی در نرم افزار Sizing شرکت توسعه و تولید شیرهای صنعتی رستا گروه

گزینه “Add to library” به منظور ذخیره کردن اطلاعات مربوط به هر شیر کنترلی و بهرهبرداری بعدی دراین بخش تعبیه شده است و گزینه “Library” به منظور مشاهده و انجام اصلاحات مورد نیاز در کلیه شیرهای کنترلی استفاده میگردد. شکل 2 نمایی از نحوه ذخیره اطلاعات شیرهای کنترلی در نرم افزار Sizing رستا گروه را نشان میدهد.

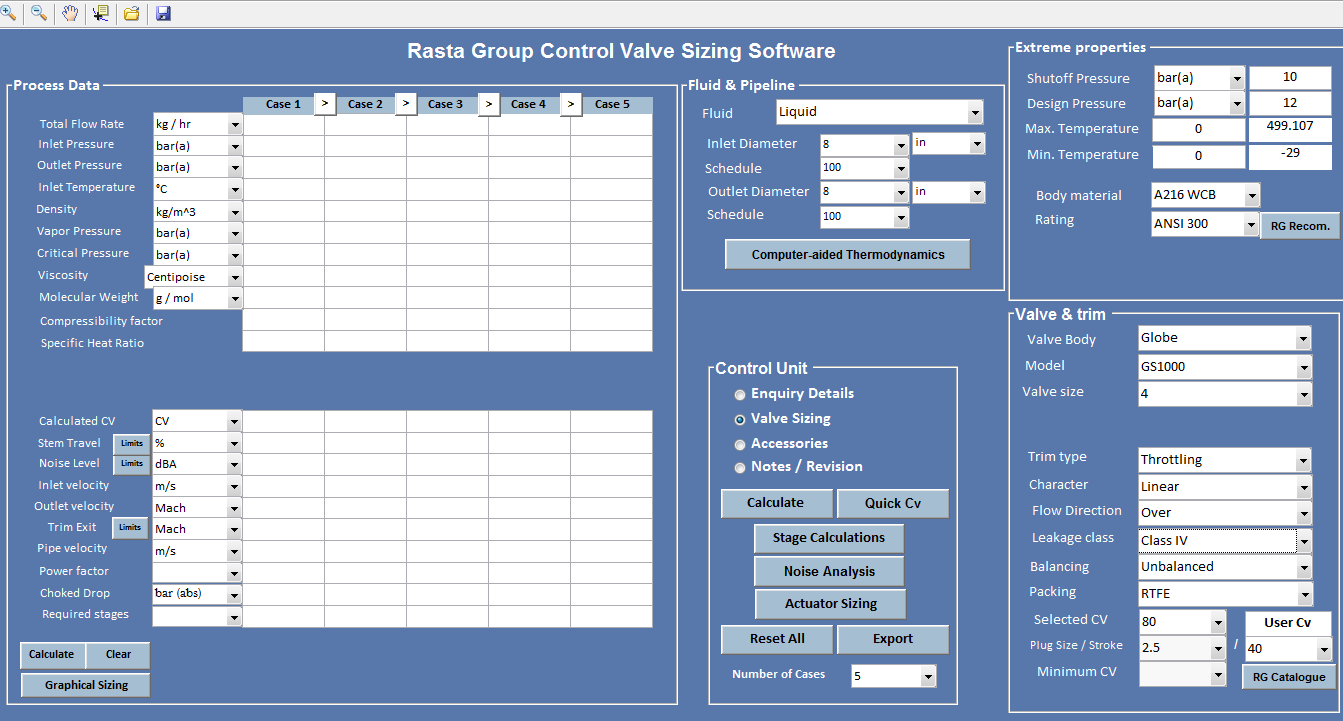

- Valve Sizing

شکل 3 نشان دهنده محیط بخش Valve Sizing در نرم افزار Sizing شرکت رستا گروه است. این بخش دارای چهار قسمت اصلی شامل داده های فرآیندی، مشخصات حالت سیال و اطلاعات خط لوله، اطلاعات مربوط به طراحی و اطلاعات محصولات شرکت رستا گروه است. در این قسمت به عنوان مهمترین قسمت نرم افزار مطرح است که در آن کلیه محاسبات مربوطه صورت میگیرد و شیرکنترلی با اندازه و تریم مناسب انتخاب میشود. روند وارد کردن اطلاعات و نحوه استفاده از نرم افزار آورده میشود.

شکل 3 – تصویر بخش Valve Sizing در نرم افزار sizing شرکت توسعه و تولید شیرهای صنعتی رستا گروه

در ابتدا حالت سیال شامل مایع، گاز، دوفازی مایع-گاز و دوفازی مایع بخار به همراه اطلاعات مربوط به اندازه خط لوله و ضخامت آن در قسمت سیال و خط لوله وارد میشود و سپس در بخش دادههای فرآیندی، اطلاعات مربوط به دبی ورودی، فشار ورودی و خروجی، دما و مشخصات فیزیکی سیال وارد میگردد. سپس اطلاعات مربوط به طراحی از قبیل فشار و دمای طراحی و نوع فلز مورد استفاده در بدنه شیر کنترلی ثبت می گردد و پس از کلاس کاری شیر کنترلی انتخاب میشود. جداول فشار و دما برای گروههای فلزی مختلف مطابق با استاندارد ASME B16.34 در نرم افزار موجود می باشد که با استفاده از آن کلاس کاری انتخاب شده با جداول استاندارد مقایسه میشود تا درصورت عدم تطابق به کارفرما گزارش داده شود. سپس از محصولات شرکت رستا گروه کوچک ترین (نصف اندازه لوله) و ساده ترین شیرکنترلی به عنوان پیش فرض در نظر گرفته می شود. در این مرحله میتوان نسبت به انجام محاسبات و با انتخاب گزینه “Calculate” اقدام نمود. نرم افزار مقدار Cv (ضریب عبوری جریان) را به همراه مقدار بازشدگی شیر انتخابی، مقدار نویز، سرعت در ورودی و خروجی شیر و سرعت در خروجی تریم را محاسبه و نمایش میدهد. در این حالت بسته به شرایط فرآیند نرم افزار به کاربر در خصوص مواردی از قبیل پدیده Cavitation، Flashing، Choking، سرعت خروجی شیر و تریم، مقدار نویز و مقدار بازشدگی اخطار میدهد تا مهندس Application آن ها را با راه حلهای مناسب مرتفع کند. در این قسمت مختصری از راهحلهای مورد استفاده ذکر میشود.

پدیده Cavitation

به طور ساده پدیده کاویتاسیون به تشکیل، رشد و از بین رفتن حباب در مایعات تعریف میشود. این حبابها به هنگامی که فشار استاتیک سیال از فشار بخار کمتر گردد تشکیل شده و به هنگام افزایش فشار به مقادیر بالاتر از فشار بخار از بین میروند. این حبابها در هنگام انفجار می تواند سبب تولید فشارهای بسیار زیاد و در نتیجه تخریب تریم شیر کنترلی گردد.

شکل 4 نمودار افت فشار در طول شیر کنترلی را نشان میدهد. همانطور که مشخص است در شیرهای کنترلی با تریمهای ساده این امکان وجود دارد که فشار در طول شیر کنترلی به مقادیری کمتر از فشار بخار افت کند که سبب تشکیل حبابهای ذکر شده خواهد شد و به هنگام بازیابی به مقدار تعیین شده برای فشار خروجی این حبابها از بین میروند.

شکل 4 – تغییرات فشار در دو سر شیر کنترلی با تریم ساده و وقوع پدیده کاویتاسیون.

به منظور مرتفع کردن این پدیده میتوان از طی چند مرحله افت فشارهای جزئی، به فشار مطلوب رسید. این امر با استفاده از تریمهایی معرف به Concentric Cage امکان پذیر خواهد بود. نحوه حذف پدیده کاویتاسیون در شکل 5 نشان داده شده است.

شکل 5 – تغییرات فشار در دو سر شیر کنترلی با تریم 4CC و نحوه جلوگیری از وقوع پدیده کاویتاسیون.

پدیده Flashing

به هنگام کنترل سیال مایع در حالتی که فشار خروجی در شیر کنترلی از فشار بخار کمتر باشد، پدیده Flashing رخ خواهد داد. ایجاد این پدیده در شکل 6 نشان داده شده است.

شکل 6 – تغییرات فشار در دو سر شیر کنترلی و نحوه وقوع پدیده Flashing.

از آنجا که این پدیده در نتیجه طراحی فرآیند به وجود میآید امکان حذف آن وجود نخواهد داشت. اصولاً هدف راهحل هایی که در این مواقع می توانند مورد استفاده قرار گیرند کاهش اثرات مخرب این پدیده است. انتخاب فلزات مستحکم و نیز استفاده از پوشش آلیاژ Stellite 6 از جمله این موارد به شماره می آیند.

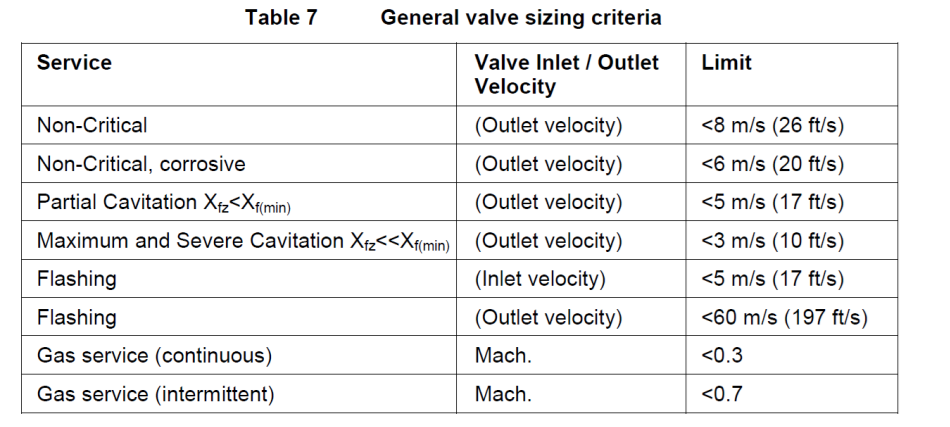

سرعت خروجی از شیر کنترلی

مقدار سرعت سیال در خروجی شیر کنترلی به اندازه شیر و همچنین دبی سیال وابسته است. این مقادیر توسط نرم افزار رستا گروه محاسبه می گردد که کاربر می تواند با تغییر در سایز شیر کنترلی مقدار مزبور را تغییر دهد. مقادیر بحرانی این پارامتر در جدول 1 آورده شده است.

جدول 1 – مقادیر بحرانی سرعت خروجی سیال از شیر کنترلی در شرایط گوناگون

رفع مشکل نویز

نویز تولیدی در شیر کنترلی از پارامترهای با اهمیت به شمار می رود. شیر کنترلی باید به نحوی انتخاب گردد که مقدار نویز تولیدی در آن کمتر از dba 85 باشد. این مطلب به خصوص در مورد سرویسهای گاز حائز اهمیت خواهد بود. به منظور کاهش مقدار نویز راه حل هایی مختلفی می تواند مورد استفاده قرار گیرد که از آن جمله می توان به افزایش مسیرهای عبوری سیال، افزایش مراحل افت فشار، افزایش سایز شیر کنترلی اشاره داشت. استفاده از این دست از راه حلها تحت عنوان source treatment مورد مطالعه قرار می گیرد. اما در مواقعی راه حل های ذکر شده نمی تواند مقدار نویز را به عدد مطلوب کاهش دهد. در این هنگام از روش های دیگری که تحت عنوان Path Treatment بررسی میشوند استفاده خواهد شد. این روشهای عبارتند از: استفاده از Baffle Plate، Silencer، Insulation و غیره.

- Accessories

شکل 6 تصویر محیط accessories را در نرم افزار RG Valve Sizing نشان می دهد. در این محیط مدل عملگر و پوزیشنر و سایر لوازم جانبی شیر کنترلی مانند Selenoid Valve، Limit Switch، Booster، Volume Tank و غیره. قابل انتخاب است.

شکل 7 – تصویر بخش Accessories در نرم افزار sizing شرکت توسعه و تولید شیرهای صنعتی رستا گروه

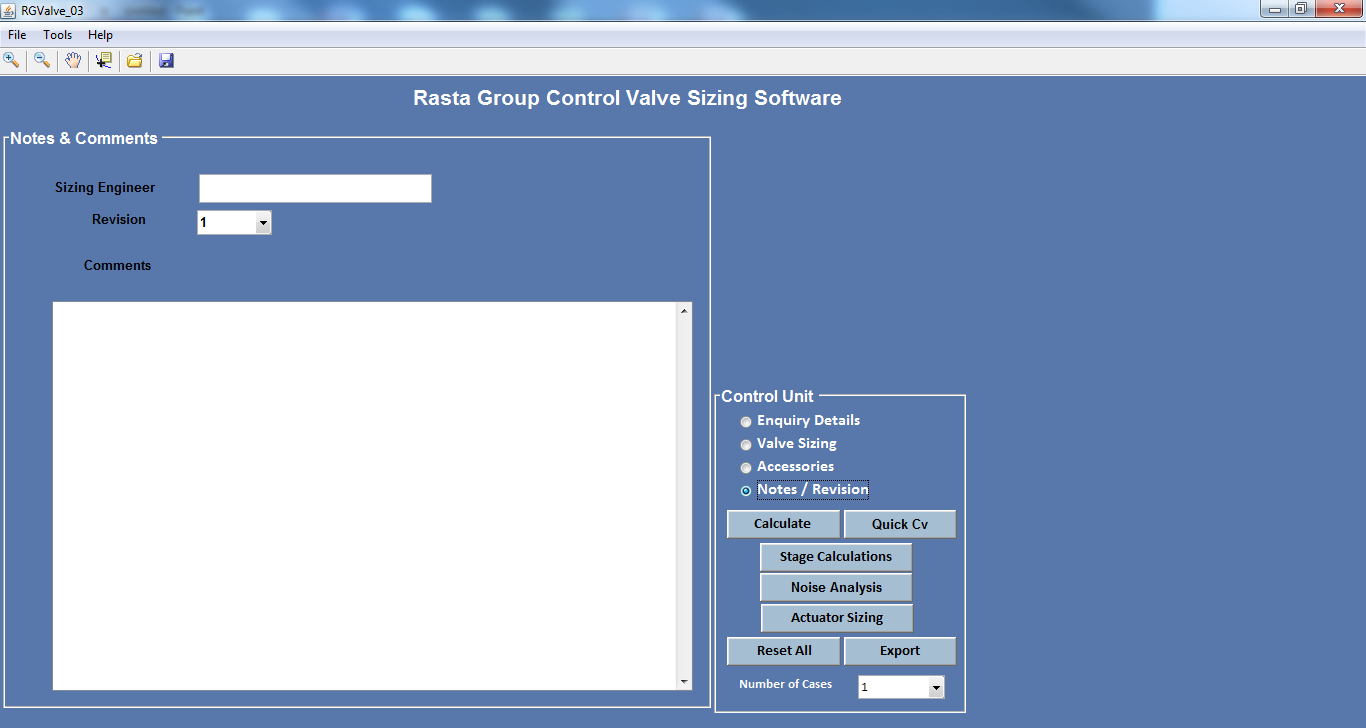

- Notes

شکل 7 تصویر محیط Notes را در نرم افزار RG Valve Sizing نشان میدهد. در این قسمت نکاتی که احیاناً نیاز به توجه بیشتر دارد، وارد میشود. همچنین نام کاربر در این قسمت وارد می شود.

شکل 8– تصویر بخش Notes در نرم افزار sizing شرکت توسعه و تولید شیرهای صنعتی رستا گروه

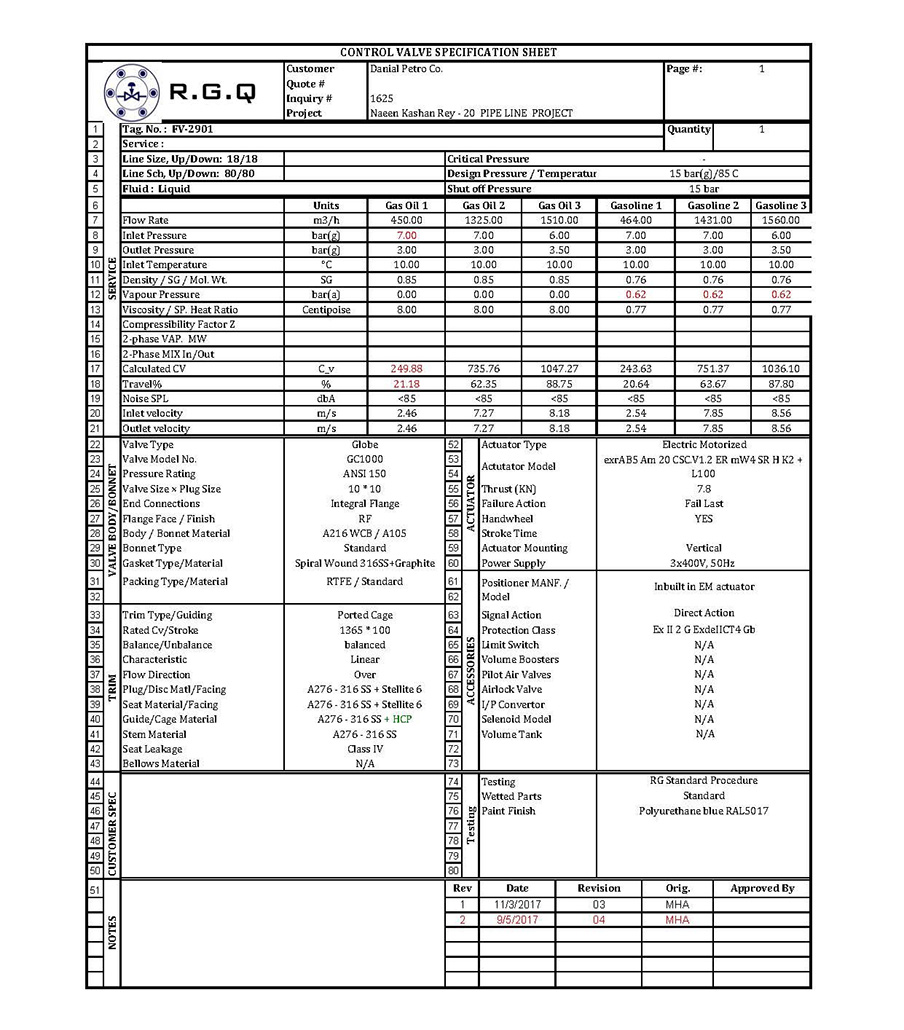

در نهایت و پس از اتمام عملیات سایزینگ با استفاده از گزینه Export کلیه اطلاعات وارد شده در Specification sheet شرکت توسعه و تولید شیرهای صنعتی رستاگروه وارد خواهد شد که در شکل 8 نشان داده شده است.

شکل 8– تصویر پیشنهاد فنی شرکت توسعه و تولید شیرهای صنعتی رستا گروه.